■ 通讯员 何 萍 王 波

走进江苏宿迁公司燃料智能管控中心,大型设备自动化无人控制系统、输煤本质安全管控平台、全周期设备监测与诊断系统、采制一体化全自动控制与输煤DCS集中控制系统等构成输煤智能远程监控体系,由各场景360度伸缩旋转的摄像头带动,一键全景呈现应用功能的集成区域画面,全方位、多视角、全天候式的信息穿透,实现对煤炭接卸、入炉掺配、煤场、输煤设备、码头、采样、传输等环节的集中监视,这就是该公司24小时运行的“云监工”。

2024年,该公司进一步研究国产螺旋卸船机无人远程控制及进口螺旋国产化改造,将控制及监视点位全部移至输煤控制室,实现远程“云监工”,进一步提高绿色码头智能化水平。

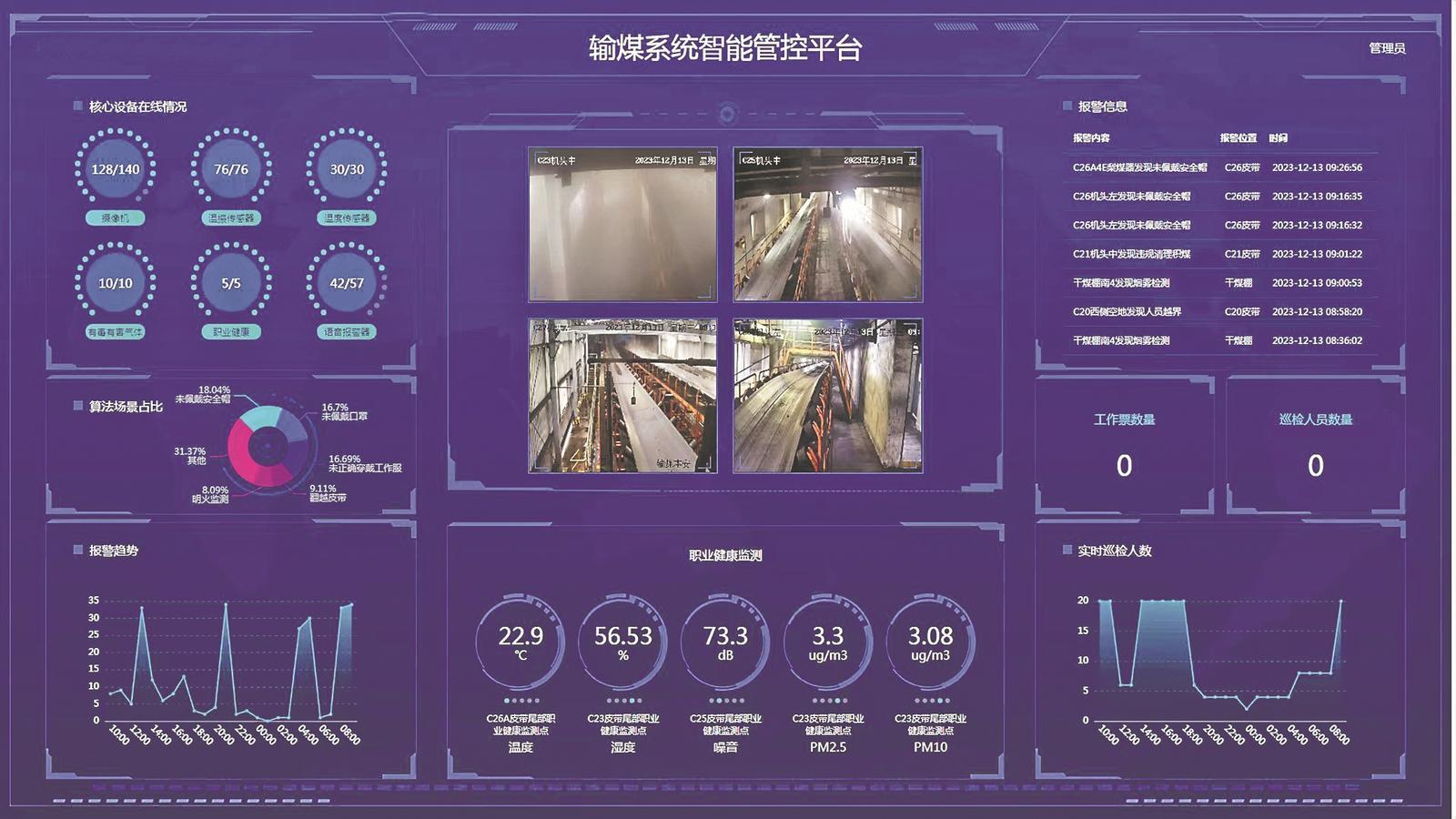

该公司建成输煤本质安全管控平台,包括违章异常预警、设备状态监测、环境状态监测、智能水冲洗、人员定位、智能巡检机器人六大功能模块,运用多维度数据融合与应用、高精度数据采集与精细化管理、大数据分析与边缘计算应用、AI技术应用等新技术,首次构建输煤系统智能应用框架,面向内部技术延伸,外部同行业推广应用,标志着智能化输煤时代正式到来。

该公司先后建成三台斗轮机DCS无人值守系统,替代人工堆取料作业,进一步提高了作业效率,改善了作业司机的工作环境;实时显示煤堆数量、燃煤质量等数据,恒流量取煤,提高运行稳定性,实现精准掺烧。2024年,该公司改造码头2台抓斗桥式卸船机,研究全自动模式下的卸船流程、基于3D点云深度学习的抓斗位置识别技术、卸船机智能连续抓取策略、抓斗抓取料堆的自适应技术、抓斗动态防摇技术等,实现远程“无人驾驶”,整个过程,只需“云监工”2台机自动运行联动,船舱清空率可达75%以上,打通设备远方控制“最后一公里”。

在“智慧电厂”建设过程中,该公司积极策划基于“黑灯车间”模式的“智能燃料系统的研究与应用”,针对燃料系统及设备常见异常,研究利用红外图像识别、视频图像识别、光纤测温测振等技术,开展状态监视和早期预警。同时,通过“云监工”在后台控制巡检机器人的行走、抓拍与数据采集,增加其在复杂恶劣环境下,对设备异常、煤流量状态、环境温湿度、气体浓度等异常实时监测和判断,再将智能化巡检管理系统中的图像调出回放,与其他采集诊断系统互联互通。由“技防”代替“人防”,眼睛看得到、异常筛得出、安全管得到。此项目计划年底前投入使用,实现输煤系统区域现场无人化巡检、智能化告警、可视化管理的目标,现场系统运行的安全性和运维效率有望提升到90%以上,助力燃料智能管控占据科技创新制高点。