■ 本报通讯员 郭 逍 李华星

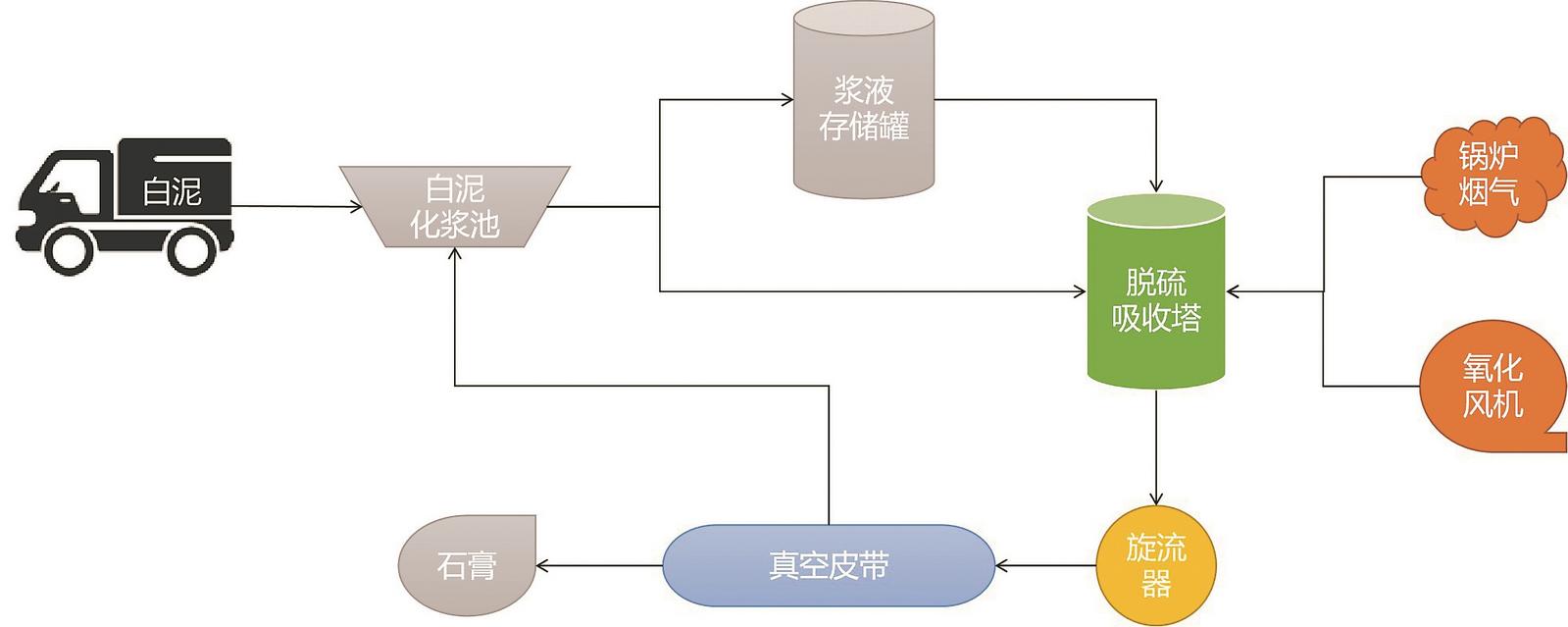

白泥脱硫技术是以造纸工业副产物白泥(主要成分为碳酸钙及少量氢氧化钠、氧化镁等,属于一般固废)替代传统石灰石作为脱硫剂,通过湿法工艺处理燃煤烟气中二氧化硫的环保技术。

该技术是一项以废治废、循环利用的环保创新工程,具有双重环保效益:一方面消纳造纸固废白泥,解决堆存或填埋造成的土壤和水体污染问题;另一方面减少石灰石开采的生态破坏,同时副产物石膏可作为建材原料,实现资源循环利用。经济性方面,白泥作为废弃物成本低廉,相比传统工艺脱硫可降低运行费用80%以上。

南宁公司作为广西首家长期稳定100%使用白泥脱硫的火电厂,设计每天可消纳1400吨固废白泥,相当于减少开采自然界石灰石1000吨左右。不仅为公司赚得了满满的经济效益,还为环保事业立下大功,成为南宁市建设“无废城市”的重要实践,推动火电行业向绿色低碳转型。

接下来,让我们详细了解一下,南宁公司是如何“点泥成金”的。

1、原料制备 白泥进入“魔法工厂”

造纸厂排出的白泥就像被遗忘的宝藏,别看它是造纸工业的副产物,里面碳酸钙含量可高达90%以上,和石灰石实力相当。而且白泥的粒度非常细小且小粒径非常多,95%的白泥粒度都小于45微米,平均粒径比石灰石都要小很多。这些特性让白泥成为拥有“超级活性”的“脱硫小能手”。

从造纸厂出发,经过一路长途跋涉,白泥平稳抵达电厂,被送入白泥浆液制备系统这个“魔法工厂”里,通过与工艺水混合搅拌,摇身成为密度约每立方米1250千克的浆液,进入到石灰石浆液储存箱,成为脱硫的“秘密武器”。

2、脱硫反应 烟气大作战

燃煤烟气好似一群带着脏东西的“小怪兽”,争着抢着从烟囱冲出来。它们先经过电除尘,“冷静”到120摄氏度以下,再被引风机送到脱硫吸收塔这个战场。吸收塔采用多级喷淋技术,脱硫效率能达到99%以上呢!就拿双塔双循环工艺来说,这里面有个关键策略:pH分塔控制。一级吸收塔是预洗涤塔,先用pH值控制在4.8~5.4的浆液给烟气简单“洗个澡”。二级吸收塔则是“终极清洁大师”,负责把烟气里剩下的二氧化硫都清理掉,为了让它更好地工作,浆液pH值控制在5.8~6.2这个较高的范围,这样就能更有效地把二氧化硫“抓住”,保证排放的烟气符合标准。

3、氧化与结晶 神奇的转化之旅

脱硫后的浆液也大有用处。大力士“氧化风机”不停地往浆液里鼓入氧化率达到95%以上的空气。这些空气经过分布管变成微气泡,在搅拌器的带动下,把亚硫酸钙转化为硫酸钙,也就是石膏浆液。随后,通过投加二水硫酸钙晶核这类“晶种”,把粒径控制在20~60微米,纯度也能提升到85%以上,让石膏的晶体长得更好看。比如南宁公司,通过巧妙控制浆液停留时间(8~12小时)和氧化空气流量(每吨浆液0.8~1.2立方米每分钟),让石膏结晶率达到了97%。最后,石膏浆液经过水力旋流器初步浓缩,底流固含量一下子提升到40%~50%,为下一步脱水做好准备。

4、副产物处理 彻头彻尾改头换面

石膏脱水要分两步走。第一步,旋流器就像个“水分小杀手”,能去掉60%~70%的水分。为了防止设备堵塞,工作人员还会加强滤布冲洗,控制旋流器压力在0.2~0.3兆帕之间。接着真空皮带机再上场,二次脱水后,石膏的含水率就降到15%以下,这样的成品石膏可以直接送到水泥或建材工厂,成为有用的材料。脱水产生的滤液和溢流液也不浪费,通过闭路循环系统又回到前面的流程中,节约了不少新鲜水。还有脱硫残渣,里面有没反应完的白泥和飞灰,它们也能和锅炉灰渣混合,摇身一变成为建筑材料。

5、排放与环保控制 节能环保又省钱

净化后的烟气要再经过两级屋脊式除雾器,就像给烟气 “梳了梳头”,把里面的液滴都去除掉,除尘效率高达98%,出口的二氧化硫浓度稳稳地控制在35毫克每标准立方米以内。为了防止设备被腐蚀,烟道通常用碳钢衬玻璃鳞片和FRP材质制作,再配合控制好pH值(8-9)和温度(<90摄氏度),让设备的腐蚀速率降到每年只有0.1毫米。以南宁公司为例,一年就能减排二氧化硫约2.95万吨,还能省下近508万元的石灰石采购成本,既保护了环境,又省了钱,而且整个过程没有二次污染,副产物石膏纯度能达到90%以上,为环保事业立下大功。