看污泥一路华丽变身

■ 通讯员 陈金维 蒋子丰

污泥耦合发电技术,是将污泥原料干化后与燃煤按一定比例混合再送入火电厂锅炉焚烧用于发电的新技术,用于直接焚烧的污泥需要具备一定含水率、热值、酸碱度、可燃有机物含量等条件。简单地说,它可以将生活污泥和印染污泥无害化处置,实现“变废为宝”和“低碳减排”目的。

江苏常州公司“结合630兆瓦大型燃煤机组资源化处置多种污泥固废关键技术研究及工程示范项目”,是国家能源集团首台套——国产15.9万吨/年处理污泥装备项目,目前已投运3年,承担着常州市约三分之一的一般固废无害化处置任务,是江苏省重要环保基础设施。

作为固废界名副其实的“大胃王”,该设施通过“蒸汽间接换热干化+燃煤锅炉耦合掺烧”技术,每天处置生活污泥300吨、印染污泥200吨,改善生活环境质量,助力建设美丽江苏示范区。下面,让我们看看这个胃口奇好的“大胃王”是如何变废为宝的。

去水干化 华丽变身

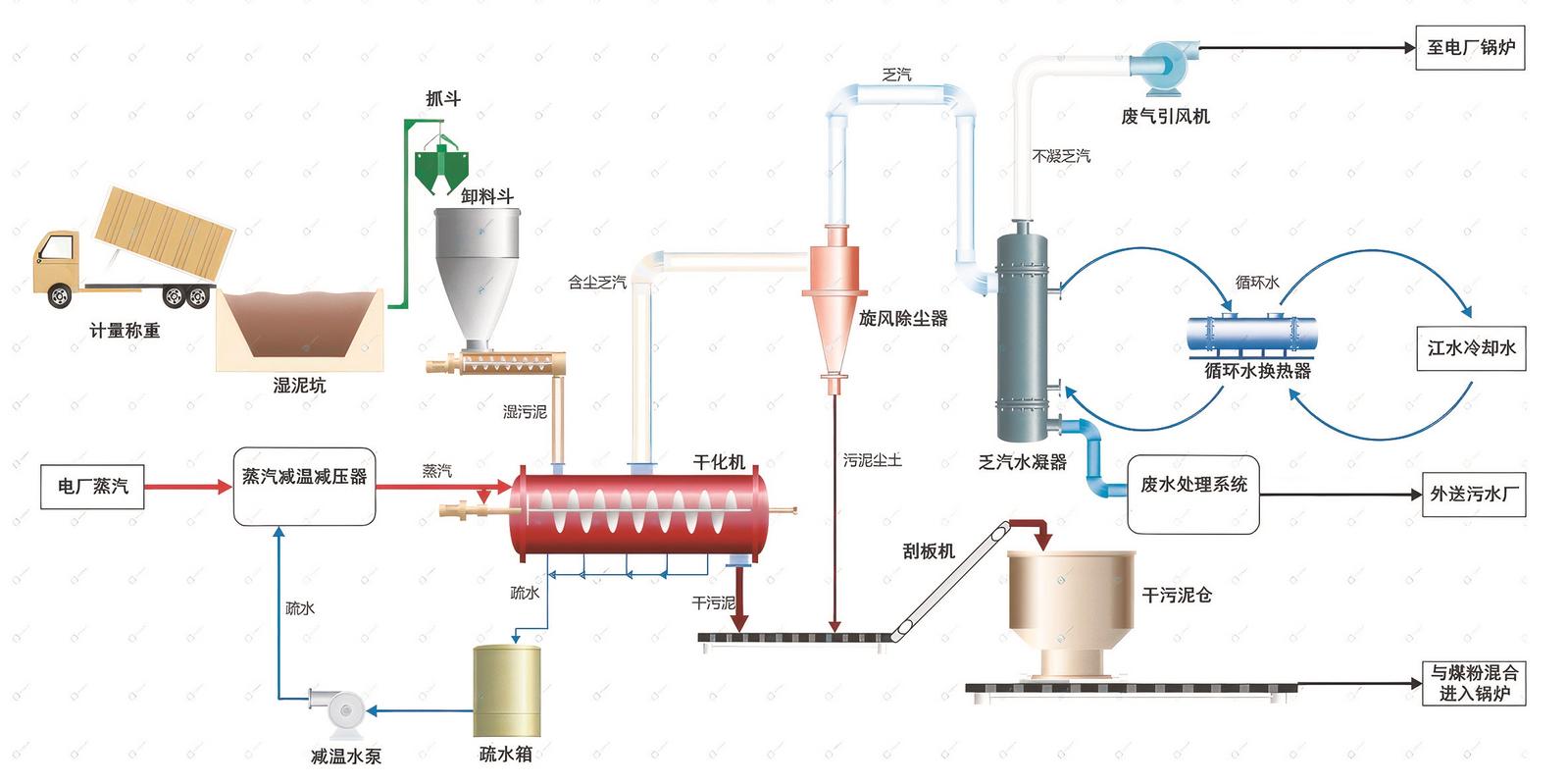

“污泥先生”一路乘坐专车来到电厂的地下湿泥坑,通过换乘抓斗机到达高位湿泥斗,“排队”坐上无轴螺旋输送机,被输送至蒸汽圆盘干燥机入口,圆盘干燥机对污泥进行加热。

污泥的热值与含水率息息相关。一般污泥中含自由水70%~75%、絮状水20%~25%、毛细管水和结合水1%。高水分污泥直接进入焚烧炉内,能量会在污泥燃烧过程中随水分蒸发而被带走,如果能量不足以维持污泥燃烧,则需要更多辅助燃料输入,将大大增加发电运行成本,对燃烧过程也会造成焚烧温度下降、着火过程延迟、炉内温度波动等不良影响。将污泥含水率降至与挥发物含量之比小于3.5,就能形成自燃,可以减少辅助燃料投入,降低额外燃料成本,所以,污泥的去水干化步骤尤其重要。

“污泥先生”摇身一变“瘦身”成为含水率30%~40%的干污泥以及由水蒸气和废气组成的污泥乏汽,干污泥由干燥机出口落至底部刮板机输送至电厂输煤皮带。接下来,“污泥先生”便与“燃煤兄弟”被掺混后送至锅炉,充分燃烧。

废气废渣 循环利用

“污泥先生”华丽转身,处理过程中污泥散发的臭气被“新风系统”——负压抽气装置吸收并迅速与乏汽废气“会师”,送至锅炉焚烧。乏汽中的废气和水蒸气经过电厂循环水降温,形成冷凝废水与厂区生活污水一起被送往独立废水处理系统,通过物理沉降、生化处理后排入目的地——城市污水管网系统,不会产生污染物残留。

与此同时,污泥掺烧燃尽后的气体经过脱硫脱硝、除尘等一套环保措施,将二噁英、尘、硫、氮等全部消灭。同时,燃烧后的干污泥废渣,经研磨处理后变身为混凝土材料,用于房屋建造使用。

浴火重生 变废为宝

污泥经过长途跋涉,在“浴火”中完全蜕变,变身“黑黄金”成为能发电的“香饽饽”。一吨干污泥相当于0.4吨标准煤,不仅内含能量且在高温焚烧时残渣少,使污泥真正被“吃干榨净”“灰飞烟灭”。

说起污泥耦合发电的亮点,污泥与燃煤混合燃烧不但消除了原本堆放、填埋产生的环境污染,同时将其中的有机物碳化转换为电能、热能,就连废渣也做成了建筑材料和新型环保材料,形成了一条绿色生态产业链。

以江苏常州公司为例,两台630兆瓦机组按照年运行7600小时计算,年处理量15.9万吨相当于太湖污泥年处置量的1/10,可减少二氧化碳排放4.53万吨,相当于植树造林488万棵,种植面积约等于6832个足球场,每年可增发电量6000万千瓦时,相当于2.4万户家庭一年的用电量,还可为建筑混凝土提供63660吨无害泥渣,近似于建造9400平方米房屋面积,实现社会效益、环境效益双丰收。

常州公司二期机组建成后,将进一步拓展500吨/天污泥耦合掺烧量,利用大型燃煤机组优势,结合污泥处置耦合发电技术,实现对污泥的无害化、减量化、资源化利用,实现区域系统性降碳,努力走出一条发展更绿、质量更高、效益更好、结构更优、优势充分释放的高质量发展之路。